Smart Factory 成功个案

3View的 Smart Factory成功案例。

Smart Factory 成功个案

丰田公司的 JIT(Just-In Time)

和生产自动化质量标准,

也感到很满意 !

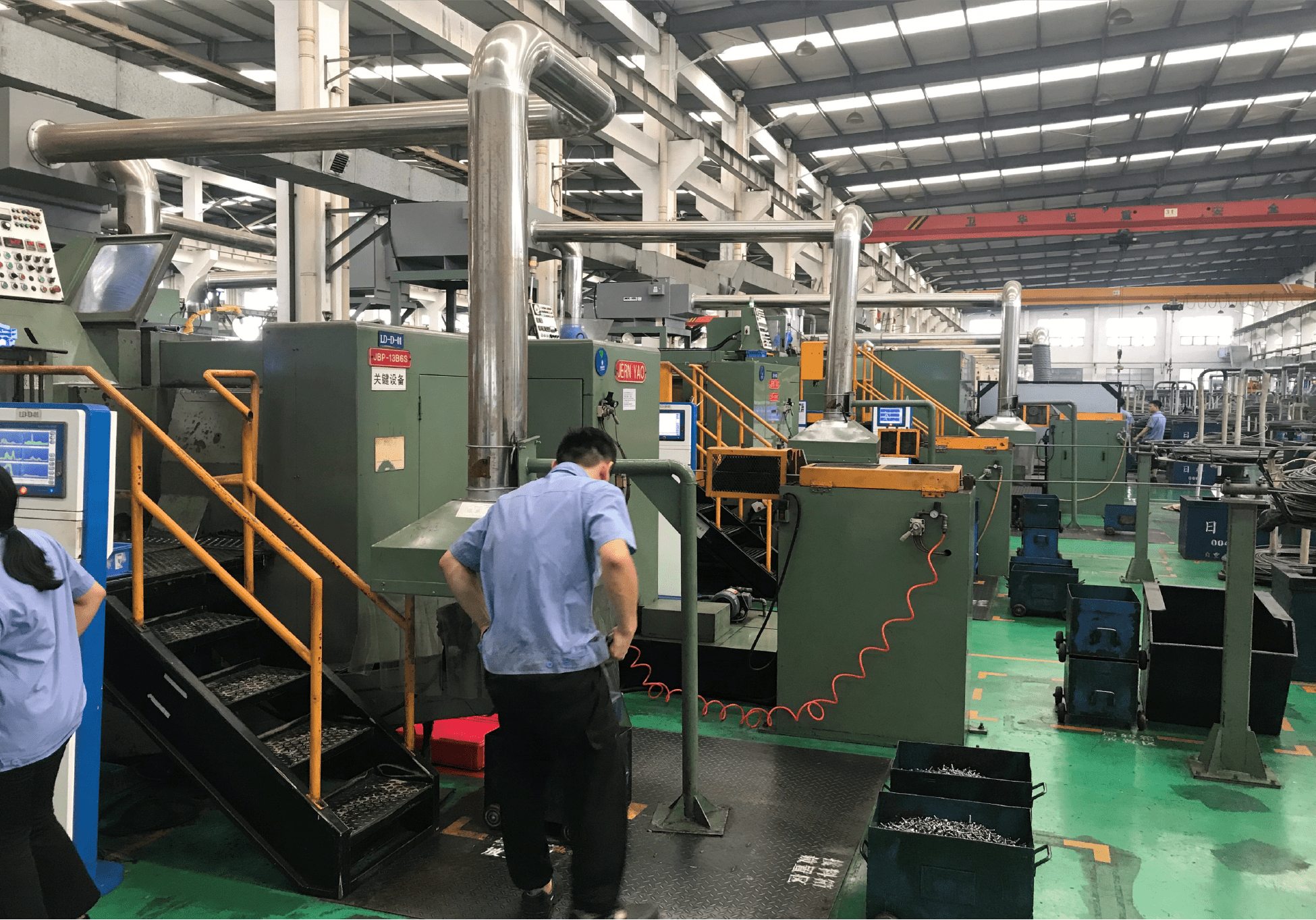

印度尼西亚 A公司是 丰田公司的汽车主要供应商,也是螺丝行业的TOP。A公司自引进 3view的 Fool Proof装备和 MES综合系统之后,一直符合丰田 KANBAN 系统的核心—JIT 适时管理和生产自动化,

保持优秀的品质等级。

B公司, 减少 50% 的不良,

把标准改为智能工厂标准。

* 智能工厂“优秀施工案例”荣获2016年制造业创新奖

*生产汽车零件的公司A已推出3View的MachineView™

和MES,并在丰田的生产和质量控制评估中获得A +等级。

“当工厂设备或生产的螺栓出现质量问题时,可在10分钟内

采取措施。这在引进智能工厂之前是根本想象不到。”

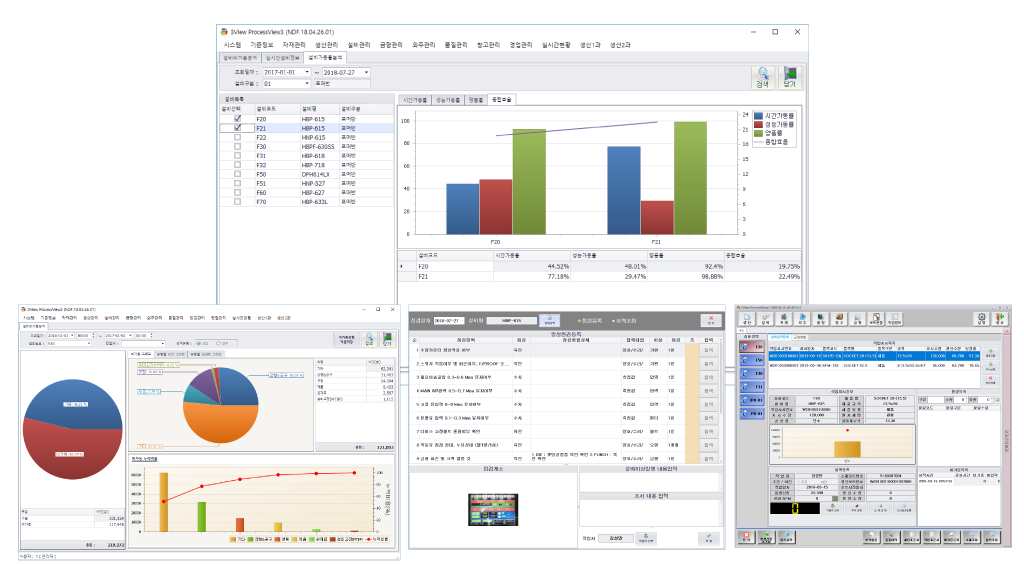

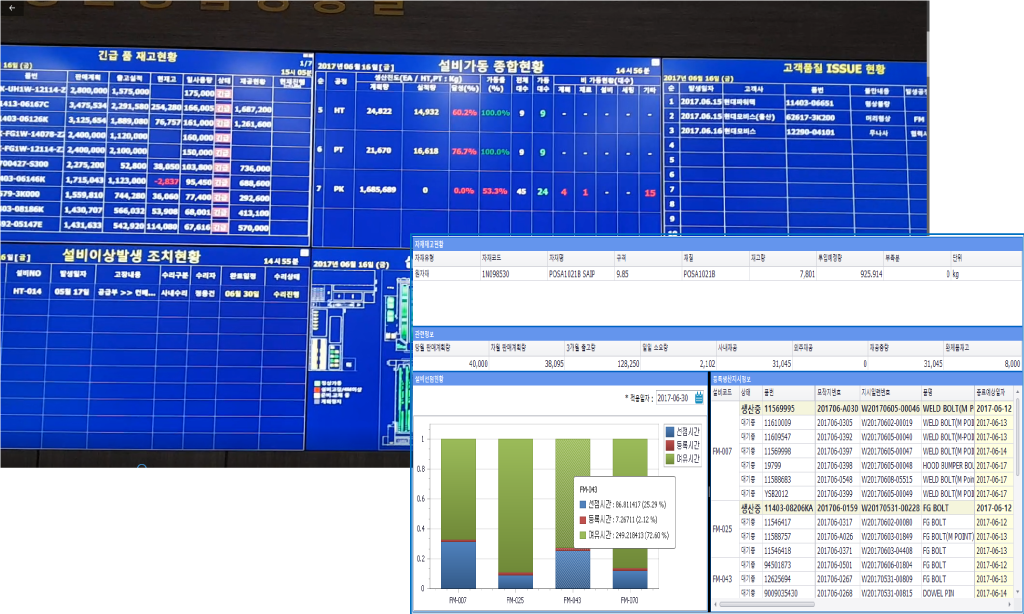

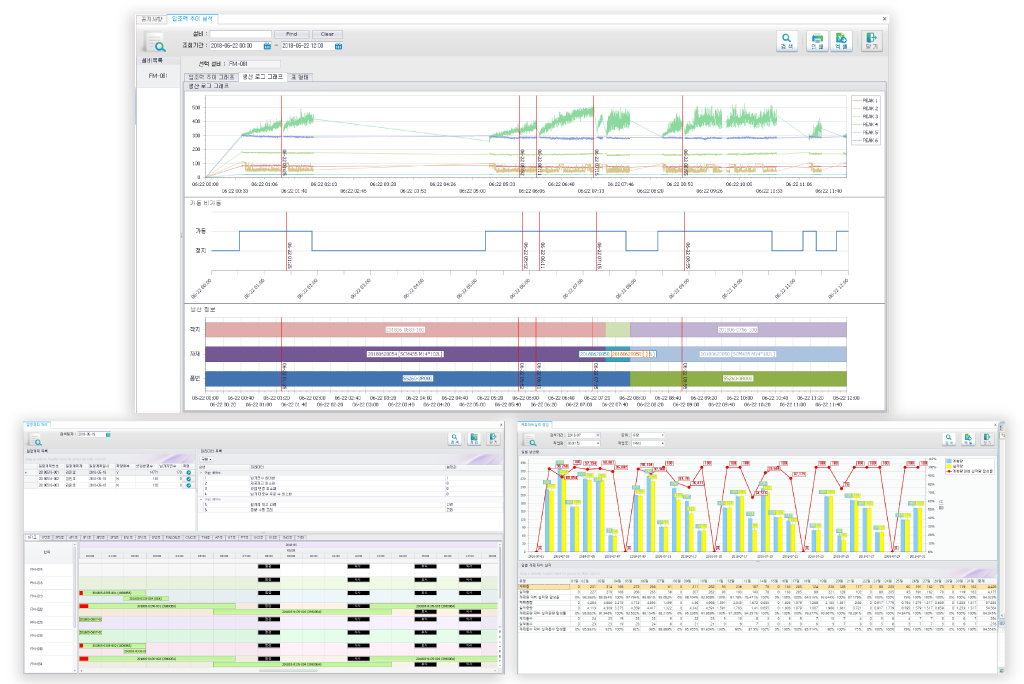

生产1万2000种螺栓的B公司,实时监控 3view 的制造执行系统(MES)和设

备的运行条件和状况,并引进70多台现场终端机,为制造业创新带来了转机。

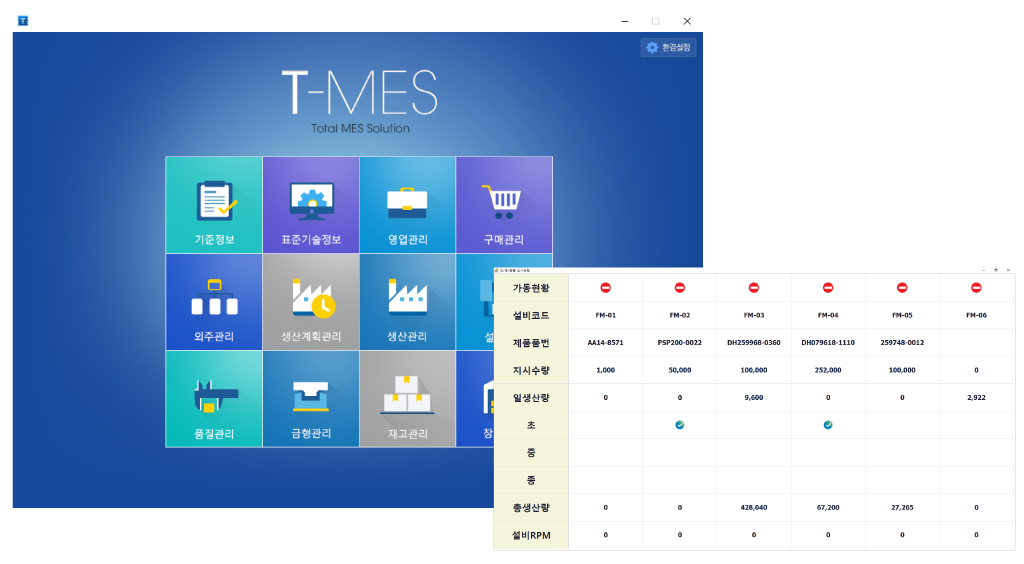

I 公司 Smart Factory 构建项目 (2015~2017)

构建可监督所有过程的FactoryView™MES

- 生产计划 – 引入后工艺生产指示管理

- 生产管理 – 采用批处理形式的工艺批次

- 外包管理 – 分发 SCM 外包程序

- 质量管理 – 制定初物•中物和终物的标准及引入不良品控制管理功能

- 模具管理 –挂钩于模具自动仓库

- 设备管理 – 引入后期维护及预防维护管理模块

- PDM – 制造工序的履历管理及代替 Five Star

- 设计并建立中央控制系统

- 通过移动报警服务引入了升级型Andon系统

J 公司的高度化构建项目(2018)

- 制定智能生产计划 制定年度、月间业务计划(MPS+APS)

制定基于优先顺序调度规则(Dispatching Rules)的 日程计划 - 实时收集锻造数据 收集生产管理信息连接锻造压力数据

- 收集热处理、表面处理实时数据 收集及监控基于 SCADA

连接 OPC UA 的数据 投入控制及工作条件控制

G公司的引进信息化系统项目(2014~2015)

- 应用根据锻造工作指示的 PUSH 线型制造生产管理系统

- 应用结合 MachineView™ 和 Zigbee 通信技术的生产数量自动统计系统

- 应用储存及分析实时输入质量数据的质量统计管理功能

- 应用通过日常检查的设备管理功能

* 2018年,包括加工设备增加通信功能以及 MachineView™

压力监控 MES信息联动等功能升级被选定为高度发展课题,正在促进准备。