Force Monitoring System 成功个案

Force Monitoring System 成功个案

Force Monitoring System 成功个案

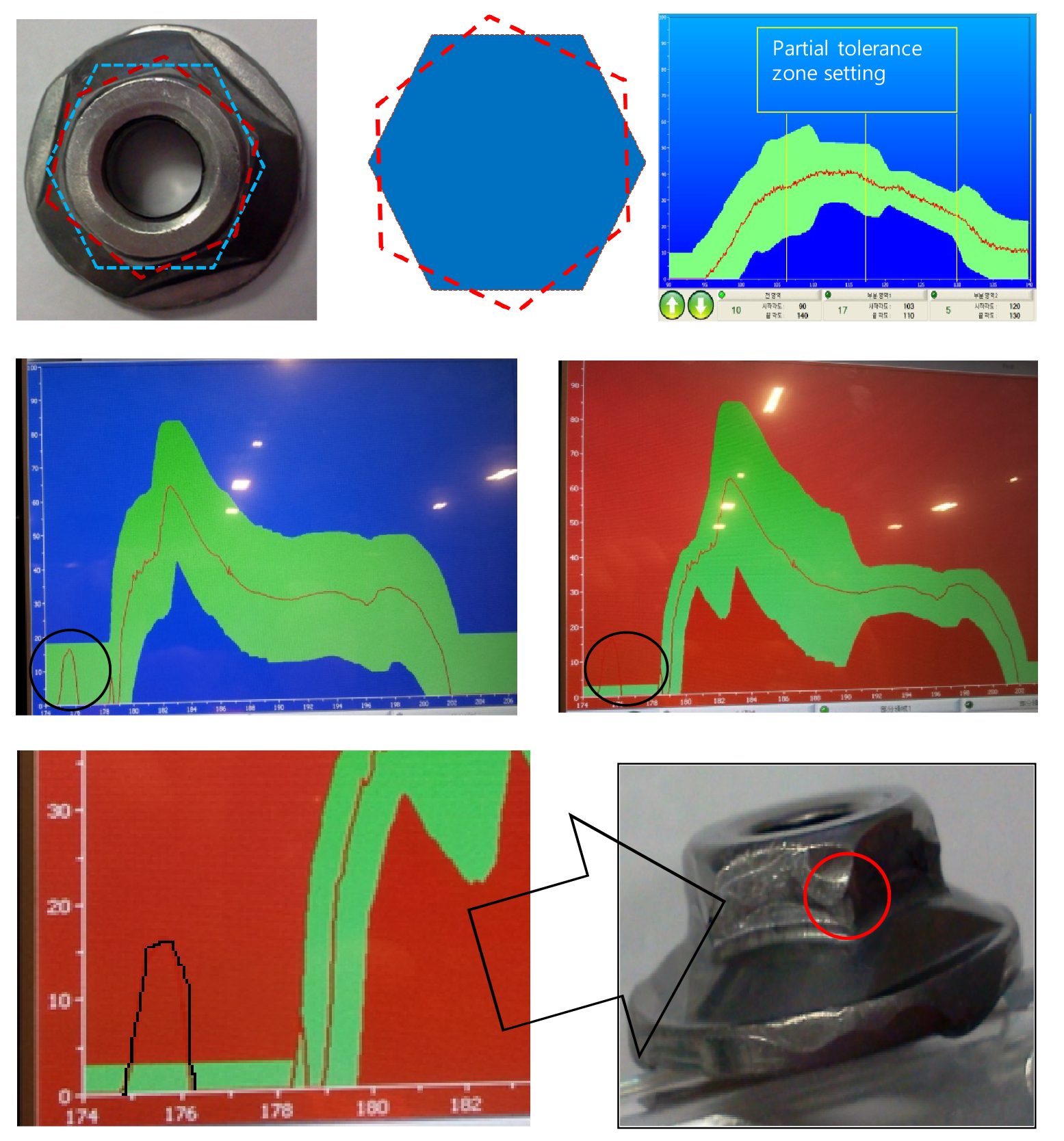

可以两手抓质量和生产效率吗?

Toyota 的主要供应商—美国 C公司,由于螺母的头部短,

Blank 输送不顺畅,导致工程遗漏或螺母旋转,

被投入到模具后出现压痕不良。

如果提高不良检测精密度的话,需要频繁停止设备,

则会降低生产效率,如果降低精密度,则会降低质量,

因此,需要一种保持生产效率的同时可提高质量的方案。

为此,通过利用 3view MachineView™ 的各区间的公差,

增强质量区间的监控功能,保持生产效率的同时提高了质量。

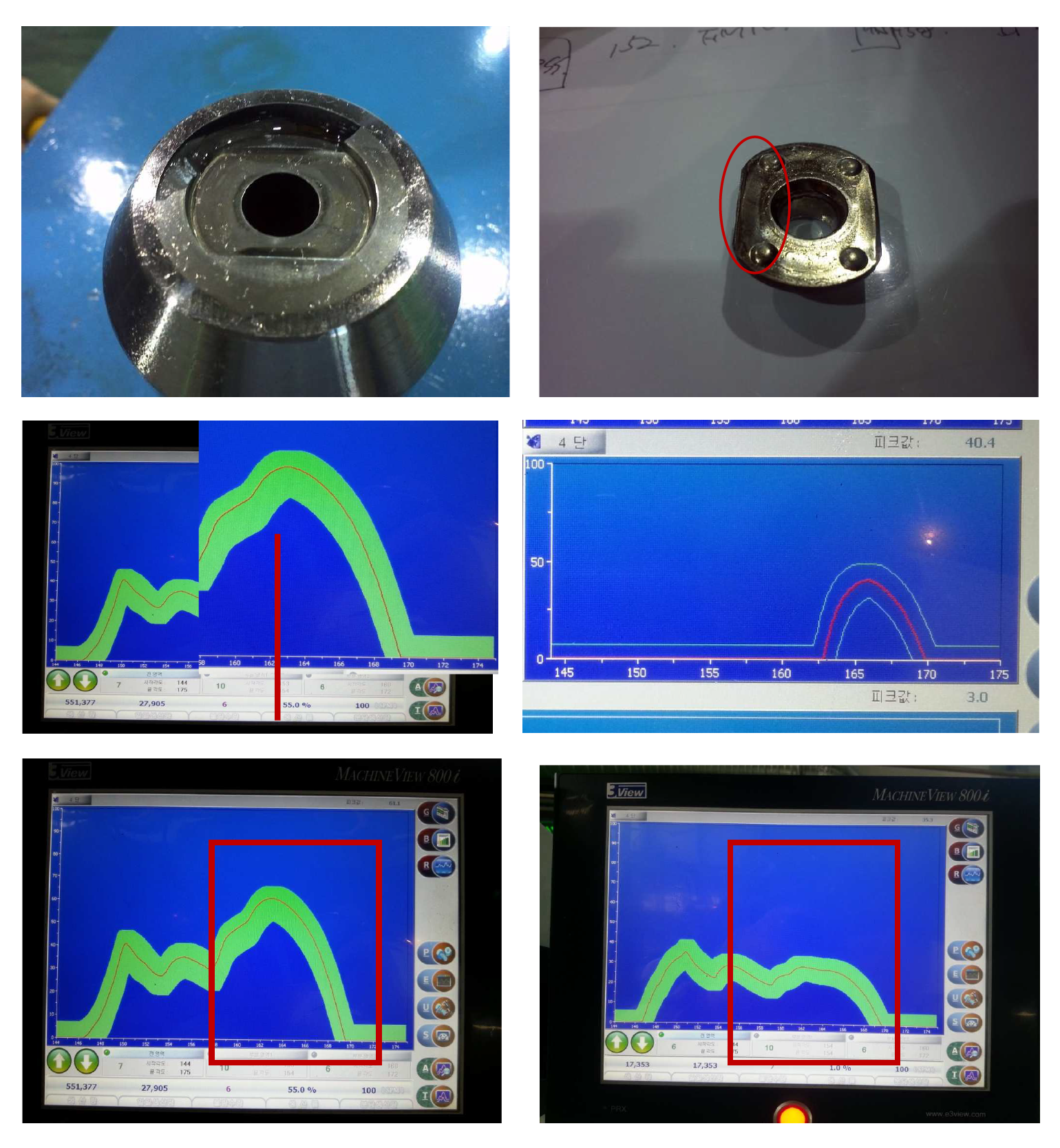

显著延长模具寿命 !

韩国的 D公司在制造法兰产品时发现,即使信号在公差范围内,

还是出现不良产品。诊断结果,是因为在冲床和模具冲击时产

生整体力量全面增加的疲劳碰撞现象。 通过监测力度的增加幅度,

预防冲床和模具的冲突。通过改善这些工程,把模具寿命从 80,000~150,000/pcs 延长至 700,000/pcs 以上。